Autore: Federico Re Ferrè

Punti chiave

- Una camera bianca (cleanroom) è un’area caratterizzata da stringenti requisiti di pulizia e controllo dell’aria al fine di non contaminare i prodotti o i manufatti contenuti.

- La classificazione delle camere bianche è definita dalla norma ISO 14644-1, che le suddivide in 9 classi in base alla concentrazione di particolato per metro cubo d’aria.

- Per raggiungere requisiti così stringenti sono necessari alti ricambi d’aria e alte efficienze di filtrazione, ottenute tramite filtri HEPA o ULPA.

- I flussi d’aria possono essere turbolenti o laminari, con configurazioni verticali o orizzontali in funzione della classe ISO richiesta.

- La gestione della pressione differenziale è indispensabile per evitare contaminazioni, mantenendo la camera bianca in sovrapressione rispetto agli ambienti adiacenti.

Una camera bianca, in inglese denominata “cleanroom”, è un’area caratterizzata da stringenti requisiti di pulizia e controllo dell’aria al fine di non contaminare i prodotti o i manufatti contenuti. La camera bianca è usata in molteplici settori, tra cui:

- settore alimentare;

- settore aerospaziale;

- elettronica;

- settore farmaceutico.

In questo articolo si illustreranno le principali caratteristiche impiantistiche e i requisiti necessari ad assicurare un altissimo livello di pulizia.

Classificazione camere bianche: le classi di filtrazione

La norma che maggiormente viene considerata per i requisiti dell’aria per le camere bianche è la ISO 14644-1 che crea una classificazione delle camere bianche in base alla concentrazione al m3 di particolato dell’aria.

Qui di seguito si riporta la classificazione della norma dove sono contemplate 9 classi di camere bianche dalla 1 (più efficiente) alla 9 (meno efficiente). È bene sottolineare che le concentrazioni al m3 riportate sono cumulative di tutte le particelle corrispondenti alla dimensione indicata e superiori; ad esempio, una classe 4 ha un limite di 2.370 particelle da 0,2 µm o superiori, quindi 2.370 è comprensivo di tutte le particelle di taglia superiore come 0,3 µm (che hanno limite 1.020), 0,5 µm (che hanno limite 352) e così discorrendo.

| Classificazione ISO | Concentrazione massima ammissibile (particelle al m3) per particelle pari e superiori alle dimensioni considerate indicate di seguito | |||||

|---|---|---|---|---|---|---|

| 0,1 µm | 0,2 µm | 0,3 µm | 0,5 µm | 1 µm | 5 µm | |

| ISO classe 1 | 10 | |||||

| ISO classe 2 | 100 | 24 | 10 | |||

| ISO classe 3 | 1.000 | 237 | 102 | 35 | ||

| ISO classe 4 | 10.000 | 2.370 | 1.020 | 352 | 83 | |

| ISO classe 5 | 100.000 | 23.700 | 10.200 | 3.520 | 832 | |

| ISO classe 6 | 1.000.000 | 237.000 | 102.000 | 35.200 | 8.320 | 293 |

| ISO classe 7 | 352.000 | 83.200 | 2.930 | |||

| ISO classe 8 | 3.520.000 | 832.000 | 29.300 | |||

| ISO classe 9 | 35.200.000 | 8.320.000 | 293.000 | |||

Filtrazione dell’aria nelle camere bianche

Per raggiungere requisiti così stringenti si devono prevedere alti ricambi d’aria e alte efficienze di filtrazione. Le classi di filtrazione dei filtri sono regolate da più norme, ma si possono dividere i filtri in quattro gruppi:

- Filtri grossolani;

- Filtri medi;

- Filtri fini;

- Filtri assoluti.

Una camera bianca necessita di filtri assoluti, solitamente chiamati filtri HEPA (High Efficiency Particulate Airfilters) o ULPA (Ultra Low Penetration Airfilters), a seconda della loro efficienza di filtrazione. I requisiti dei filtri assoluti sono stabiliti dalla UNI EN 1822-1, che mostra la differenza tra un’efficienza globale e una locale del filtro.

L’efficienza si basa inoltre sulla dimensione maggiore della particella penetrante, ovvero il Most Penetrating Particle Size, abbreviato in MPPS. Ad oggi il MPPS è giunto a valori prossimi agli 0,08 µm grazie ai materiali di nuova generazione.

| Tipo di filtrazione | Classe di filtrazione EN 779 | Efficienza |

| Filtri grossolani | G1 | Am < 65 |

| G2 | 65 ≤ Am < 80 | |

| G3 | 80 ≤ Am < 90 | |

| G4 | 90 ≤ Am | |

| Filtri medi e fini | M5 | 40<Em<60 |

| M6 | 60≤Em<80 | |

| F7 | 80≤Em<90 | |

| F8 | 90≤Em<95 | |

| F9 | 95≤Em | |

| Classe di filtrazione EN 1822 | Efficienza globale | |

| Filtri assoluti HEPA | H10 | 85≤Eg |

| H11 | 95≤Eg | |

| H12 | 99,5≤Eg | |

| H13 | 99,95≤Eg | |

| H14 | 99,995≤Eg | |

| Filtri assoluti ULPA | U15 | 99,9995≤Eg |

| U16 | 99,99995≤Eg | |

| U17 | 99,999995≤Eg |

Tipi di ventilazione e ricambi d’aria

I flussi d’aria in una camera bianca possono essere di due tipi:

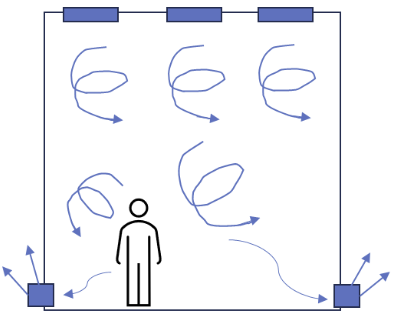

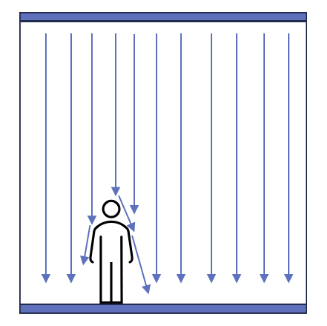

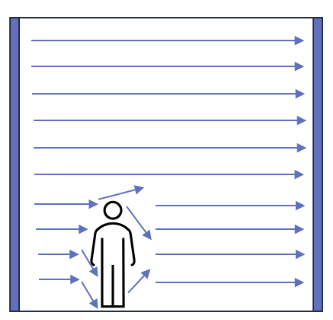

- Turbolento: l’aria viene immessa da bocchette creando un flusso turbolento che diluisce i contaminanti e viene poi estratto dalle griglie di riprese poste nelle parti basse delle pareti (da ISO 6 a ISO 9) oppure a soffitto (ISO 8 e ISO 9).

- Laminare verticale: in questa configurazione il flusso proviene sempre dal controsoffitto ma in modo quasi omogeneo (i moduli filtranti devono occupare almeno l’80% della superficie del controsoffitto) al fine di essere spinti verso il basso dal cosiddetto “effetto pistone” ed essere estratti a livello del pavimento flottante. In questa configurazione il pavimento è composto da delle mattonelle grigliate per far defluire l’aria da tutta la superficie del pavimento.

- Laminare orizzontale: questa tipologia è simile alla precedente ma l’aria viene immessa da una parete dotata di moduli filtranti ed estratta dalla parete opposta composta dalle griglie di ripresa.

Da sinistra una camera bianca a flusso turbolento, una a flusso laminare verticale e una a flusso laminare orizzontale.

La ventilazione con flusso laminare è necessaria per le classi con requisiti più stringenti, ovvero le camere da ISO1 a ISO5 mentre le rimanenti ISO hanno un flusso turbolento.

Altro aspetto indispensabile per evitare contaminazioni è la presenza di una pressione differenziale solitamente compresa tra 5 e 20 Pa: questa differenza di pressione è necessaria a lasciare in sovrapressione la camera bianca e far sì che eventuali flussi d’aria dovuti all’apertura delle porte portino sempre l’aria fuori dalla camera bianca e mai all’interno.

Nel caso in cui prima della camera bianca ci sia una camera grigia, questa dovrà avere una pressione positiva rispetto all’esterno (ad esempio 5 Pa) ma comunque inferiore alla camera bianca adiacente (che sarà a 15-20 Pa) in modo da creare una cascata di pressione che impedisca l’ingresso nella camera bianca di aria contaminata.

Le caratteristiche più peculiari elencate in questo articolo sono riassunte nella seguente tabella, nella quale vengono anche elencati i settori nei quali sono più richieste questo tipo di strutture.

| Classe | Concentrazione particelle al m3 maggiori di 0,1 µm | Flusso d’aria | Filtri | Ricambi d’aria [vol/h] - velocità dell’aria [m/s] | Copertura soffitto [%] | Applicazioni |

|---|---|---|---|---|---|---|

| ISO classe 1 | 10 | Laminare unidirezionale | ULPA U15 | 0,3 - 0,5 m/s | >90% | Nanotecnologie, Semiconduttori avanzati |

| ISO classe 2 | 100 | Laminare unidirezionale | ULPA | 0,3 - 0,5 m/s | >90% | Microchip |

| ISO classe 3 | 1.000 | Laminare unidirezionale | ULPA | 0,3 - 0,5 m/s | >90% | Aerospaziale |

| ISO classe 4 | 10.000 | Laminare unidirezionale | ULPA/HEPA | 0,3 - 0,5 m/s | >90% | Ottica di precisione |

| ISO classe 5 | 100.000 | Laminare unidirezionale | HEPA H14 - ULPA | 0,2 - 0,5 m/s | >80% | Farmaceutica sterile, Sale operatorie |

| ISO classe 6 | 1.000.000 | Turbolento | HEPA H14 | 70 – 160 vol/h | 30-50% | Dispositivi medici |

| ISO classe 7 | 352.000 (da 0,5 µm) | Turbolento | HEPA H13-14 | 30 – 70 vol/h | 15-20% | Laboratori |

| ISO classe 8 | 3.520.000 (da 0,5 µm) | Turbolento | HEPA H13 | 10 – 20 vol/h | 5-10% | Farmaceutica non sterile |

| ISO classe 9 | 35.200.000 (da 0,5 µm) | Standard | Pre-filtri | <10 vol/h | / | Corridoi tecnici, Aree di transito |

FAQ

Che cosa sono le camere bianche?

Una camera bianca, in inglese denominata “cleanroom”, è un’area caratterizzata da stringenti requisiti di pulizia e controllo dell’aria al fine di non contaminare i prodotti o i manufatti contenuti.

Quante e quali sono le classi di filtrazione delle camere bianche?

La norma ISO 14644-1 crea una classificazione delle camere bianche in base alla concentrazione al m³ di particolato dell’aria, contemplando 9 classi di camere bianche dalla ISO 1 (più efficiente) alla ISO 9 (meno efficiente).

Il metodo Enertech Solution per affrontare le criticità delle camere bianche

L’efficienza delle camere bianche richiedono competenze integrate su classificazione ISO, filtrazione dell’aria, ventilazione, ricambi d’aria e controllo delle pressioni.

Enertech Solution supporta aziende e organizzazioni attraverso un metodo collaudato basato su analisi tecnica, progettazione impiantistica e verifica dei requisiti normativi, affrontando in modo strutturato le criticità legate all’efficientamento energetico e al controllo ambientale.

Il metodo Enertech parte dall’analisi delle esigenze produttive e dei requisiti di pulizia, prosegue con la definizione delle soluzioni impiantistiche più idonee (ventilazione, filtrazione, ricambi aria e pressioni differenziali) e si conclude con un supporto tecnico continuo volto a garantire prestazioni, affidabilità e conformità normativa.

Per maggiori informazioni contatta il nostro team Enertech Solution.